Additív megmunkálás

Az anyag-hozzáadásos gyártás (additív technológia) nem egy teljesen új technológia, hiszen már az 1990-es évek végén a sztereolitográfiás gépekkel a technológia elindult a maga útján.

Az akkor a fényre polimerizálódó műanyagokat felhasználva, lézer segítségével elvégzett építkezés neve is 3D nyomtatás lett a köznyelvben. Természetesen sok más hasonló elven, műanyagból építkező eljárást fejlesztettek ki, amelyek lényege továbbra is az anyag hozzáadással történő építkezés maradt. A későbbiekben az additív technológiákat a felhasználható anyagok mennyiségével tovább fejlesztették, és megjelentek a sztereolitográfiához hasonlító eljárások, amelyek fémeket használtak: a fémet por alakban vékony rétegben vitték fel, és lézerrel „olvasztották” egymáshoz azokat, felépítve így a teljes modellt.

A fémekkel való additív építkezés legutóbbi fejlesztése az a technológia, ahol a fémport egy fúvókán keresztül majdnem folyékony fémfelületre fújják, amely akár egy meglévő fémfelület is lehet. Az anyag ezzel a felületre olvad, és a modell építése ezzel a folyamatos anyag hozzáadással történik. A fémpor ráfújását és az olvasztást is egyazon fúvóka végzi el.

Hibrid technológiával történő megmunkálás

Hibrid technológiával történő megmunkálás

Ennek a technológiának nagy előnye a fémágyas nyomtatással szemben, hogy nem kell a sok és nehéz fémágyat is meghagyni, valamint nem szükséges az egyes rétegeknek síkban lennie, hanem szabadon el lehet térni tőle. Mindebből az következik, hogy a fúvókát akár egy 5 tengelyes szerszámgépre is fel lehet szerelni, hogy azzal lehessen azt pozicionálni. A fémporos felrakó eljárás gyorsabb, mint a fémágyas szinterezés, de ugyanúgy rétegenként történik a felvitel.

Az additív technológia szempontjából még lényegesek az alábbi tényezők:

- kialakíthatók olyan belső üregek, bordák és „szivacsos” belső szerkezet, amelyek más technológiával nem állíthatók elő

- elkerülhető az, hogy gyártási okokból valamely részegység több alkatrészből álljon

- belső komponensek is kialakíthatók

- változó porozitású modellek is előállíthatók

Technológiai áttekintés – hibrid technológia

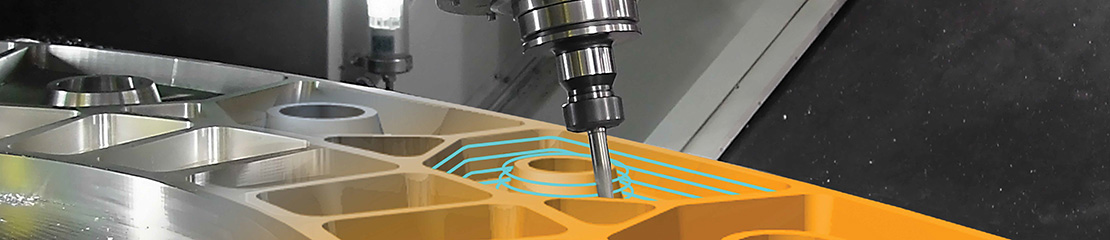

Abból a lehetőségből kiindulva, hogy a fenti fémporos fúvó eljárást hagyományos szerszámgépen is el lehet végezni, adódott a lehetőség, hogy a hagyományos forgácsolási technológiával lehet kombinálni, és egy darabon tetszőleges sorrendben lehessen bármelyiket használni.

Erre fejlesztett ki egy gépsorozatot a DMG Mori szerszámgépgyártó, amely így a két technológiát egy hibrid rendszerbe ötvözte. A hibrid rendszer jellemzője, hogy a fémporos építkezésből következően az azzal létrejött felületek nem precíziósak, és egyetlen felfogásban tudjuk építeni az alkatrészt, majd a felületeit pontosra meg tudjuk munkálni.

NX hibrid megmunkálás – kihívások

Az NX a hagyományos forgácsolási eljárások tervezésében már régen piacvezető, így a hibrid megmunkálások esetén csak az anyag-hozzáadásos gyártási technológia új terület. Ez azonban nem csak egyszerűen fordított eljárás, mert egészen más gondolkodást igényel. Nemcsak a fémporos eljárásból adódó anyag hozzáadás szimuláció miatt, hanem a technológia megtervezése miatt is.

Az újfajta anyagokkal és eljárásokkal kapcsolatos tapasztalatok alapján az alábbi lépéseken kell végighaladni egy-egy additív megmunkálás tervezésekor:

- alkatrész tervezése

- analizálás és optimalizálás

- útvonal megtervezése

- útvonal gépre küldése

- additív gyártás

A lépések többsége egyértelmű, de az analizálás lépése kibontandó, mert itt geometriailag és technológiailag is meg kell vizsgálni az elemet. A geometria vizsgálatát látjuk a későbbiekben, viszont a technológia esetében pl. a bevitt hőmennyiség is olyan tényező, amely akár a már elkészített modellrészek leolvadását is eredményezheti, tehát annak valamilyen szimulációja fontos lépés.

NX hibrid megmunkálás – modellépítés és pályagenerálás

A modellt a fent ismertetett hibrid technológiával való építésekor olyan egységekre kell szétszedni, amelyek alapján azokat, mint egy kirakósból, össze lehessen szedni. Az ábrán egy modell és annak felbontása látható olyan részekre, amelyek egy-egy beállítással létrehozhatóak.

A modell pusztán geometriai vizsgálatával oszthatók fel ezekre a részekre, és félautomatikusan lehet a felosztásokat elfogadni. A modell építését, mint a valóságban is, egy alapra kell elkezdeni, és onnan tudja az NX automatikusan meghatározni a képen látható részegységeket. Ezekből természetesen vannak olyan egységek, amiket lehet egyesíteni és egy lépésben építeni, ezt is támogatja az NX.

Modell felbontása építőelemekre

Modell felbontása építőelemekre

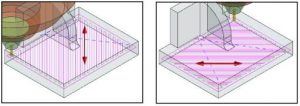

A geometria vizsgálata után a megmunkálásban is a kiinduló geometriát kell definiálni, majd mint műveletet a hozzáadás térfogatát. A beállítások különböző felépítési mintákat kínálnak fel, ezekből a legoptimálisabbat kell választani. Fontos lépés a szimuláció, ahol egy „szerszámot” is kell definiálni, ez lesz az anyag forrása, és magát a hozzáadást lehet az NX-ben lefuttatni.

Végeredménye egy „maradék anyag”, amelyet aztán a hagyományos eljárásokkal tudjuk „fogyasztani”. Az NX megmunkálások tehát egy környezetben egyesítik az anyag-hozzáadásos és anyagelvételes megmunkálásokat, folyamatosan biztosítva a munka közbeni nyers állapotot, mindegy, melyik művelet következik a másik után.

NX hibrid megmunkálás – hőtani szimuláció

A hibrid megmunkálás még gyerekcipőben jár, nincs sok tapasztalat, és időnként a geometria is megköveteli, hogy az anyag hozzáadást szimulációval támasszuk alá. A hozzáadási útvonal megtervezésekor csupán hideg anyag kerül felvitelre, így hőtani szempontok nem jelentkeznek. A hőtani szimulációban a hűlési és szilárdsági szempontok is kiderülnek.

Választható minták az anyagfelvitelhez

Választható minták az anyagfelvitelhez

A hőtani szimuláció célja, hogy megadja azokat a területeket, amelyeken esetleg a választott felviteli mintával túlmelegedés léphet fel, ami a modell leolvadásához vagy az anyag tönkremeneteléhez vezethet. Ekkor vagy másik mintázattal, vagy plusz támasztó, illetve hőelvezető geometria hozzáadásával optimalizálható a modell. A másik fontos analíziscél, hogy a hőbevitel végeredményeként milyen alakváltozások léphetnek fel, illetve a modellben milyen maradó feszültség marad. Ezen eredmények szintén befolyásolhatják a felvitelhez választott mintázatokat.

További kihívások, kapcsolódó eszközök

Belső rácsos, szivacsos szerkezet kialakítása: Ezzel a lehetőséggel a modell tömegét lehet csökkenteni anélkül, hogy a modellt szilárdságilag gyengítenénk. Ennek megtervezése és hőtani szimulációja is egy olyan terület, amelyben még a megfelelő eszközöket meg kell találni, de fontos terület, mert a modellek tömegét lehet csökkenteni.

Változó porozitású modellek analízise: A szimuláció esetében az anyag definíciójakor ebben az esetben nem a sűrűség, hanem az anyagjellemző változik. A változás szimulációs modellje és a számítása szintén az elkövetkezendő időszak megoldásai lesznek.

Topológiai optimalizáció: Olyan végeselemes analízis eszköz, amely a lehető legoptimálisabban tudja meghatározni, hogy egy szerkezetben hol kell anyagnak lennie, hogy feladatát ellássa, így optimalizálva annak tömegét. Az additív technológiával ezeket a néha egészen furcsa modelleket le is lehet gyártani.

A Siemens PLM és a DMG Mori szoros együttműködéssel kifejlesztette azt a rendszert, amelyben a modelleket anyag-hozzáadásos és hagyományos megmunkálás ötvözésével egy gépen lehet elkészíteni, növelve a gyártás hatékonyságát. Ezzel a technológiával az NX egyedülálló a piacon, és a fejlesztés alatt álló, a hibrid megmunkálást támogató NX komponensek tovább fogják ezt a pozíciót erősíteni.