Lemezalkatrész tervezés

Lemezalkatrészek tervezése, terítékszámítás hajlítás és mélyhúzás esetén

Az NX a lemezalkatrészek tervezésénél, terítékeinek képzésénél jelentősen lerövidíti a tervezési és gyártási időt. A jelenleg kevés CAD rendszerben elérhető mélyhúzást támogató modul nagyszerűen alkalmazható, végeselem módszerei hathatós segítséget nyújtanak az egzakt teríték meghatározására még úgy is, hogy szakadás esetén már előre képes szimulálni a várható szakadási helyeket. A lemezalkatrészeket gyártó cégek nap mint nap használják az NX Metaform adta teríték képzési lehetőségeket (már ajánlat adáskor is), így a gyártási költségeket a pontos teríték alapján könnyen kalkulálhatók.

Az autógyárak az egyik legnagyobb felhasználói a lemezalkatrészeknek. A legtöbb CAD rendszer ma már rendelkezik lemezalkatrész tervező (Sheet Metal Design) modullal, amelynek segítségével az alap hajlításokon túl már egyre bonyolultabb formákat is meg lehet tervezni. A hazai tapasztalat az, hogy a lemezalkatrészek tervezése nem belföldön folyik, itt csak az alakító szerszámokat készítik el a beszállítók. Ehhez természetesen a kapott modell terítékét is meg kell határozni, amely egyszerű esetben csak hajlításokból áll, de manapság egyre gyakrabban fordul elő, hogy csak mélyhúzással állítható elő a kívánt alkatrész. Ebben nyújtanak segítséget az NX jól átlátható lemezalkatrész szakmoduljai.

Lemezteríték meghatározása

Az NX több lehetőséget kínál a lemezterítékek meghatározására.

Lineáris éleket tartalmazó alkatrészek teríték képzése

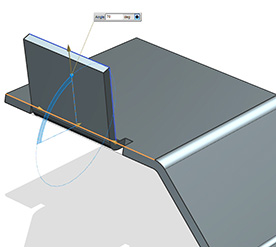

A legegyszerűbb megoldás az egyszerű lineáris él mentén történő hajlítások kiterítésénél van.

Ilyenkor az NX egyszerűen a lineáris élek mentén felhajlítja a lemezt és síkba teríti a semleges szál figyelembevételével. Lehetőség van arra is, hogy a lemezalkatrészen egy tetszőleges irányú egyenes mentén is elvégezzük a hajlítást és ennek képezzük a terítékét.

Importált geometriák esetén sincs gond, mivel ha ezek 2D-s görbék, akkor is gyorsan képezhetünk lemezalkatrészt egy egyszerű kihúzással. Ezután a testen a meglévő görbéket felhasználva definiálhatjuk a hajlítási éleket, amelyet már könnyedén kiteríthetünk, mivel ezek standard lemezhajlítások lesznek.

A nem lemezalkatrészként tervezett testmodellek felhasítása és kiterítése sem okoz problémát az NX-nek, mivel speciális parancsok állnak rendelkezésre ezek elvégzésére. Természetesen a technológiailag helyes sarokkicsípésekre, felhasításokra és él zárásokra is megoldást nyújt az NX.

Nem lineáris éleket tartalmazó alkatrészek teríték képzése

Azokra az esetekre, amikor a modellen nem lineáris élek is vannak (pl. szplájn görbék), az NX-ben egy analitikus módszer áll rendelkezésre. Nagyon egyszerű a működése, az NX hálót helyez el a modell felületeire, amely hálót utána a síkba, a hosszak megmérésével felvetíti. Az így kialakult görbék adják ezután a terítéket.

NX teríték képzés mélyhúzott alkatrészhez

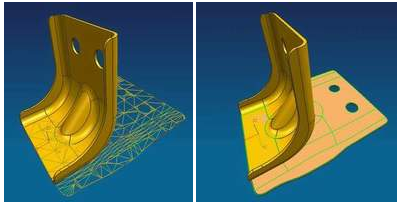

Mélyhúzott alkatrészek teríték képzése az NX One Step Formability segítségével

Természetesen létezik egy másik megoldás is az ilyen és ennél bonyolultabb modellek kiterítésére is. Az NX One Step Formability végeselem megoldó. Ennek segítségével bármely mélyhúzott alkatrész kiterítése egzakt módon, percek alatt megoldható. A tapasztalat az, hogy a cégek a mélyhúzott alkatrészek terítékének meghatározását csak iterációval, többszöri próbálkozással tudják meghatározni. Ez rengeteg időt vesz el mind a tervező és gyártó mérnöktől, foglalja a gépidőt is, mivel ezeket a próbálkozásokat csak a gépen tudják szimulálni. Erre nyújt egzakt megoldást az NX OSF modulja, mivel végeselem módszerrel, az anyagtulajdonságok figyelembevételével számolja ki a keletkező terítéket. Első lépésben a OSF egy végeselem hálót feszít a modellre, amelyet bármilyen mértékig lehet finomítani, csak a számolási idő szab határt az eredmény minőségének. Ha ez a háló elkészült a modellen, definiálni kell a peremfeltételeket, vagyis a megfogást és az anyagminőséget fizikai tulajdonságai alapján. Ezután az NX OSF a meghatározott felületre kiteríti a hálót, és a háló kontúrja adja majd a kiterített lemezalkatrész kontúrját.

A kiterítést természetesen nem csak egy lépésben lehet definiálni, bármely közbenső állapotig el lehet jutni a felületek korrekt definiálásával. Az egyszerűtől a bonyolultig, minden lemezalkatrész korrekt módon, próbálkozások nélkül kiteríthető, ezzel időt és energiát spórolva meg használójának.