Digitáli(s)iker a gyártásban, termelésben és logisztikában

2019. december 11. Kategóriák:

Általános

Kedves Uram, gratulálunk, Önnek gyönyörű szép digitális ikerpárja született.” – Mindez viszont legalább kilenc hónapot vett igénybe…

Sokan szeretnék a gyártást, a logisztikát digitális ikerpárral vizsgálni, de a legtöbb esetben ezek a projektek már az időkeret meghatározásánál túl hosszúnak bizonyulnak ahhoz, hogy a projekt elindulhasson. A Siemens és a graphIT Kft. portfólióján két olyan termék is megtalálható, amely gyors megtérüléssel és gyors, fokozatos bevezetéssel lehetővé teszi az elindulást az ipari digitalizáció útján, az első digitális ikerpár létrehozásával. A legfontosabb, hogy a digitális ikerpár létrehozása során figyelembe vegyük az alábbiakat:

- Nem önkényes tevékenység, mindig célja van.

- Sokszor a lean módszerek határainak elérésekor használatosak, mivel a digitális ikerpár célja, hogy sokkal inkább globális hatékonyságot növeljen, mint lokálisat.

- A megfelelő partner kiválasztása kulcsfontosságú, hiszen a megfelelő tapasztalat sokat segíthet az elsőre jó megoldás elérésében ezen az új területen.

Bemutatkozik a Siemens Opcenter

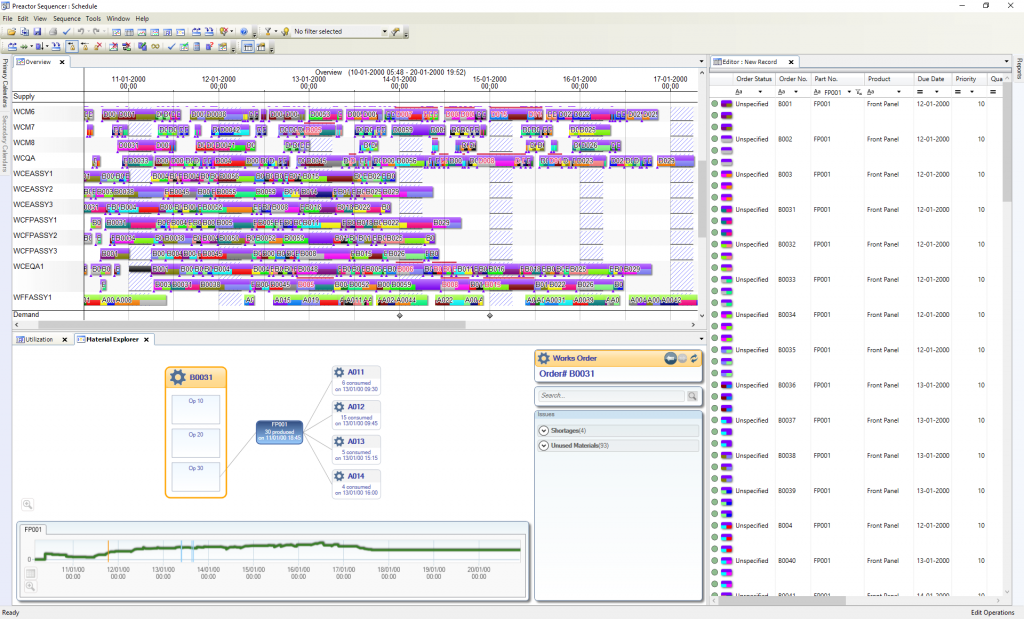

A Siemens gyártási (MOM) megoldásait az idei esztendőben az Opcenter név alatt egyesítette, ezzel is hangsúlyozva, hogy ezek a termékek egymással együttműködő portfóliót alkotnak. Így a továbbiakban Opcenter néven érhető el a Preactor, a Camstar, a Manufacturing Intelligence, a QMS és még számos egyéb termék. Az Opcenter termékek mindegyikére jellemző, hogy az új, egységes felhasználói felület elemekből építkeznek, és mindegyik Opcenter termék nyitott a felhőalapú működésre. Az Opcenter APS (korábban Preactor) az Opcenter portfólió egyik legfontosabb eleme, mivel ez fedi le a termeléstervezés és -ütemezés területét. Az Opcenter APS a gyártóknak kifejezetten azoknak az igényeinek a kielégítésére szolgál, amelyek a gyors reagálást, a rövid átfutási időket és az ügyfelek felé a határidőre szállítást jelentik.

Az Opcenter APS fő előnyei:

- jobb előretekintési képességek a termelés tervezésében és ütemezésében;

- az erőforrások megfelelőbb kihasználása;

- csökkenő készlet és WIP készlet;

- jobb változáskezelés;

- az ügyfelek jobb kiszolgálása.

Az Opcenter APS egy olyan véges kapacitású termelésütemező rendszer, amely a gyár részletes modelljével, digitális ikerpárjával dolgozik. Figyelembe tudja venni a gépek, erőforrások elérhetőségét, és számos egyéb kényszert (alapanyag, beépülők, átállás, dolgozó, készülék stb.) annak érdekében, hogy a termelés által végrehajtható ütemtervet készítsen. A fő célja a termelés (gépek, sorok) munkájának ütemezése, de jól használható a kiegészítő szolgáltató és logisztikai tevékenységek ütemezésére is. A gyártás ütemezésének a fő célja jellemzően a gyártási idő és költség minimalizálása azzal, hogy az elkészült ütemterv vezérelni tudja a gyárat, és meg tudja mondani, hogy mikor, mit és milyen erőforrás felhasználásával kell gyártani. Az ütemterv célja, hogy növelje a hatékonyságot és csökkentse a költségeket.

A termelésütemezés jellemzően a megrendelésekből és az előrejelzésekből dolgozik, felhasználja a termékek darabjegyzékét (BOM), a gyártási műveleti sorrendet, és ezek alapján készíti el a termelési tervet. Az ütemezési logikák általában iparáganként változnak, az Opcenter nagyon széles készlettel rendelkezik az ütemezési logikákat, szabályokat illetően (előre, hátra, átállás minimalizálásra optimalizált, WIP minimumra optimalizált, kampány jellegű gyártás stb.). Az eredményül elkészült termelési terv pontos listát tartalmaz mindenkinek arról, hogy milyen feladatokat, milyen sorrendben kell végrehajtani.

Az ütemezés természetesen szorosan kapcsolódik az alapadatokat nyújtó egyéb vállalati rendszerekhez (ERP, adatbázisok, Excel-fájlok stb.) Az Opcenter fő előnye az, hogy az elkészült ütemterv a termelésben történt változások alapján frissíthető, így folyamatosan lehet reagálni a gyártásban történő eseményekre. Ez biztosítja a gyártás számára a megfelelő döntéseket, így a vállalat számára a leginkább költséghatékony gyártást.

Plant Simulation, a digitális iker alapja

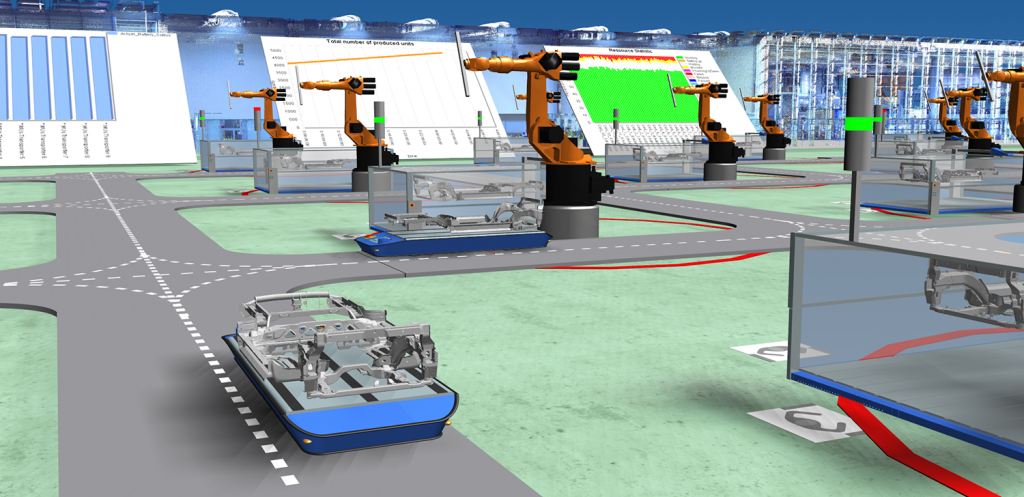

A Plant Simulation egy olyan szimulációs eszköz, amely lehetővé teszi bármely gyártási vagy logisztikai folyamat leképezését, vizualizációját, elemzését és optimalizálását. A Plant Simulation ily módon a leghatékonyabb eszköz egy cella vagy sor digitális ikerpárjának az elkészítésére. A digitális modell nem csupán vizsgálatokhoz vagy „mi lenne, ha?” kérdések elemzéséhez használható, hanem a folyamatok megtervezésére is, akár jóval a valós rendszer telepítése előtt. A digitális ikerpáron az analíziseszközök, a statisztikák révén különböző folyamatváltozatok kipróbálhatók, és gyors, megalapozott döntések hozhatók a folyamattervezés során.

A Plant Simulation segít:

- azoknak a problémáknak a felismerésében és kiküszöbölésében, amelyek a gyártás elindítása után már idő- és költségigényes gondot okoznának;

- minimalizálni a beruházások költségeit az új sorokba, cellákba, folyamatokba anélkül, hogy azok hatékonyságát rontaná;

- a meglévő termelőrendszerek teljesítményének optimalizálásában és a szükséges átalakítások, módosítások megtervezésében.

A gyártási folyamat Plant Simulation alapú szimulációjával kimutathatók az alacsony vagy túlzott raktárkészletek, az alul- vagy túlterhelt szállítószalagok, és a rendszer szűk keresztmetszetei, amelyek a gyártás hatékonyságának visszaesését eredményezhetik. A Plant Simulation mind a 2D, mind a 3D szimulációhoz rengeteg kész alapelemet biztosít (gépek, robotok, dolgozók, raktárak stb.), és természetesen készíthetők saját objektumok is.

A beépített intelligens elemek révén a modellek építőkocka-szerűen rakhatók össze, ami a digitális ikerpár elkészítésének idejét a töredékére csökkenti. A Plant Simulation támogatja a digitális ikerpár használatának legmagasabb szintjét, a virtuális üzembe helyezést is. Ez azt jelenti, hogy például egy PLC rákapcsolható a virtuális modellre, és letesztelhető a virtuális modell viselkedésén a PLC program viselkedése, az esetleges hibák kijavíthatók rajta. Így a PLC valós sorra kötésekor elkerülhetők a sor indítását akadályozó problémák, ezzel jelentős idő és költség takarítható meg.

Még több érték

A graphIT Kft. mind a Plant Simulation, mind pedig az Opcenter termékeket évek óta forgalmazza a hazai piacon. Mindkét termékhez számos kiegészítés készült, amelynek révén a graphIT Kft. felhasználói rövidebb betanulási, bevezetési idővel számolhatnak, ami a rendszerek rövidebb idő alatt történő megtérülését eredményezi. Ilyen kiegészítések a Plant Simulation rendszerhez a vizuális programozást megvalósító SmartTalk objektumkönyvtár vagy az Opcenter (Preactor) rendszerhez kifejlesztett termelési visszajelentő rendszer. A graphIT Kft. mindkét rendszerhez magyar nyelvű oktatási anyaggal segíti ügyfelei számára a gyors betanulást. Igény esetén mind az Opcenter, mind pedig a Plant Simulation rendszerből 30 napos valós ipari kipróbálási verziót tudunk biztosítani.

Molnár Zsolt – vezető konzultáns, digitális gyártás