Robert Bosch – A gyújtógyertyától az adaptív sebességszabályozóig

2015. május 22. Kategóriák:

Általános

A Robert Bosch GmbH több, mint 70 éve vezető szerepet tölt be a globális autóipari beszállítás terén. A vállalat Futómű vezérlési részlege (Chassis Systems Control) fejleszti és gyártja az olyasféle elektronikus fékrendszereket, mint például a Blokkolásgátló fékek (ABS), a Kipörgésgátló (ASR), illetve az Elektronikus menetstabilizáló rendszer (ESP). A nagyjából 17.000 dolgozó nagy része a fejlesztési és kutatási területeken dolgozik a vállalatnál.

A Bosch vállalatnál a fejlesztés, a gyártás, az értékesítés, a marketing, a beszerzés, illetve az ügyféltámogatási területek egyetlen rendszerbe kerültek integrálásra, mely a folyamatos innovációt hivatott elősegíteni. Ennek a fenntartásához nagy teljesítményű szoftveres eszközökre és IT infrastruktúrára van szüksége a vállalatnak, ezért a vállalat Futómű vezérlési részlege a Siemens PLM Software-re támaszkodik a termék életciklus menedzsment (PLM) szoftver megoldások terén.

A Bosch vállalatnál a fejlesztés, a gyártás, az értékesítés, a marketing, a beszerzés, illetve az ügyféltámogatási területek egyetlen rendszerbe kerültek integrálásra, mely a folyamatos innovációt hivatott elősegíteni. Ennek a fenntartásához nagy teljesítményű szoftveres eszközökre és IT infrastruktúrára van szüksége a vállalatnak, ezért a vállalat Futómű vezérlési részlege a Siemens PLM Software-re támaszkodik a termék életciklus menedzsment (PLM) szoftver megoldások terén.

“A tevékenységeink alapja a hatékony globális koordináció és kommunikáció mindazon személyek között, akik részt vesznek a fejlesztési folyamatban” – magyarázza Dieter Morio, a Bosch Futómű vezérlési részleg IT vezetője. “A nemzetközi csapatok szabványosított folyamatokon keresztül működnek együtt az ügyfeleinkkel az autóipari területeken. A rendszeralkalmazásokat magunkkal visszük az ügyféltalálkozók alkalmával a helyszínekre. Ugyanígy a gyártás is szabványosított folyamatokon keresztül megy végbe. A világ számos különböző pontján gyártunk a szabványosított eljárásoknak és a magas minőség elvárásoknak megfelelően. Ez biztosítja, hogy világszerte kiváló minőségű termékeket hozzunk létre.”

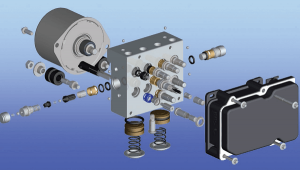

A Futómű vezérlési részleg a graphIT Kft. által is forgalmazott NX™ tervezőszoftvert alkalmazza a termékfejlesztéshez, illetve a Teamcenter® digitális életciklus kezelő szoftvert az információk kezelésére. A fent említett szoftver megoldások nagyjából 120 munkaállomáson futnak a részlegnél. A megoldásokat 1999-ben vezették be, amikor is többek között a jelenlegi ESP generáció (ESP8) fejlesztésére alkalmazták.

Globális adatgyűjtemény

A jelenlegi ESP rendszert az elejétől fogva modulárisra tervezték. Az volt a legfőbb célja, hogy minimális erőfeszítéssel alkalmazható legyen a különböző regionális piacokon, illetve minél elősegítse az új termékek minél gyorsabb piacra kerülését. Ennek eléréséhez a Futómű részleg és a Bosch IT részlege együttesen kiépített egy, a Teamcenter rendszerre alapuló globális adatgyűjteményt, mely világszerte a termékfejlesztést segíti elő. Ebből az együttműködésből fejlődött az a szoftver környezet, mely mára egy rendszerré nőtte ki magát.

Idővel összeállt egy olyan globális fejlesztőcsapat, mely meghatározta az ESP8 széria alapmodelljét és műszaki rajzait. Ezeket úgy tervezték, hogy minden ügyfél használhatja, attól függetlenül, hogy egy motorkerékpárba, vagy kisteherautóba kívánja-e beépíteni az eszközt. Az ügyfél-specifikus paramétereket az egyes ügyfelekhez történő kiszállítás során adták hozzá a termékekhez. Az ESP8 szabványosított CAD bázis modelljeit és műszaki alaprajzait az NX alkalmazással hozták létre. Ez rávilágított például arra, hogy egy alumíniumból készült szivattyú borítás esetében eltérő furatokra van szükség az egyes komponensek rögzítéséhez. Ezzel a módszerrel elméletben lehetségessé vált nagyjából 2500 különböző verzió kialakítása hat darab nyersanyag alkatrészből és 24 bázis alkatrészből. Mivel az ESP8 alapvető szerkezete az NXWAVE Technológia segítségével került meghatározásra, annak a különböző variációi, melyek az egyénileg módosított elemeket tartalmazzák, mindig asszociatív módon linkelt, úgynevezett WAVE linkek formájában kerülnek tárolásra, az alkalmazott bázis modellel együtt.

Mindennek köszönhetően az új bázis modellek létrehozása, illetve az ezeknek megfelelő rajzok elkészítésének az ideje jelentősen lecsökkent. Az egyes verziók, vagy módosítások szintén gyorsabban hozhatók létre. Mindehhez elengedhetetlen egy olyan globális adatbázis, melyben hozzáférhető az összes jelenlegi adat, továbbá ez egyben a célja is a nemzetközi, egységesített mérnöki folyamatok implementálásának is.

Egységes mérnöki folyamatok világszerte

A részleg kiépített egy PLM koncepciót a Teamcenter segítségével, mely különböző szerverekkel rendelkezik az egyes régiókban és időzónákban (ezek mind ugyanazon adatok másolatait tartalmazzák), hogy elérje az optimális betöltési időket minden helyszínen. Az adatmódosítások több, mint 20 globális adatbázist érintenek, melyek többsége Windows alapokra épül. Az adatok módosítása éjjel történik a regionálisan limitált egységes mérnöki környezetek esetében. Mivel a napszakok világszerte különböznek, a Bosch úgy döntött, hogy a szinkronizálási folyamatok automatikusan történjenek az egyes munkanapok végén, vagy maximum 24 óra elteltével az egyes időzónákban. Mindemellett a szinkronizálást manuálisan is végre lehet bármikor hajtani. A Bosch jelenleg azt fontolgatja, hogy a szinkronizálás akkor történjen meg, amikor egy alkatrészt elmentenek.

A részleg kiépített egy PLM koncepciót a Teamcenter segítségével, mely különböző szerverekkel rendelkezik az egyes régiókban és időzónákban (ezek mind ugyanazon adatok másolatait tartalmazzák), hogy elérje az optimális betöltési időket minden helyszínen. Az adatmódosítások több, mint 20 globális adatbázist érintenek, melyek többsége Windows alapokra épül. Az adatok módosítása éjjel történik a regionálisan limitált egységes mérnöki környezetek esetében. Mivel a napszakok világszerte különböznek, a Bosch úgy döntött, hogy a szinkronizálási folyamatok automatikusan történjenek az egyes munkanapok végén, vagy maximum 24 óra elteltével az egyes időzónákban. Mindemellett a szinkronizálást manuálisan is végre lehet bármikor hajtani. A Bosch jelenleg azt fontolgatja, hogy a szinkronizálás akkor történjen meg, amikor egy alkatrészt elmentenek.

A Bosch Futómű részlege magas teljesítményű, egyszerű működést igényel, kevés adminisztrációval és egyszerű folyamatokkal, hogy biztosítsa az egységes mérnöki környezetet. “Egy jelentős lépéssel közelebb állunk a célunk megvalósításához a Teamcenter megoldás révén, melyet nemrégiben telepítettünk.” – Nyilatkozta Michael Schlitzkus, a Bosch Futómű részlegének a mérnöki vezetője. “Továbbá hozzáférünk egy olyan globális adatgyűjteményhez, mely összesen egy mester rekordot tartalmaz az egyes objektumokhoz.”

Forrás:

Robert Bosch Case Study – Siemens PLM Software

További információk az NX szoftverrel kapcsolatban:

NX – graphIT Kft.

További információk a Teamcenter szoftverrel kapcsolatban:

Teamcenter – graphIT Kft.